کیفیت بستنی میتواند از اثرات نوسانات دما در حین حمل و نقل و نگهداری آسیب ببیند . اما ریشه این مشکل چیست و چطور بهبود فرمولاسیون میتواند به حفظ کیفیت بستنی در زنجیره تولید و توزیع کمک کند؟

بستنی به شدت به تغییرات دما حساس است حتی نوسانات نسبتاً جزئی در طول مسیر طولانی از کارخانه تولید تا یخچالهای سوپرمارکت می تواند باعث آسیب کیفیت محصولات بستنی شود. شواهد نامطلوب بالا و پایین رفتن دما شامل از دست دادن طعم، احساس شنی در دهان، ناهمگنی بافت و تبلور آشکار آب است.

البته کنترل هر نقطه احتمالی از نوسانات دما – در کارخانه، در حین بارگیری، حمل و نقل، ورود به سوپرمارکتها و یا فروشگاه خرده فروشی، قرار دادن و ذخیره سازی در کابینت های یخچالها، حمل به منزل مصرف کننده و غیره – فراتر از توانایی هر سازنده است. اما می توان اقدامات متعددی در پروسه فرمولاسیون و فرآیند انجام داد تا اطمینان حاصل شود که محصول آماده تغییرات در طول سفر است و کیفیت اصلی خود را تا حد امکان حفظ می کند.

بستنی سیستم پیچیده ای از فوم(کف) است که حاوی گاز (هوا) است که به صورت سلول های کوچک در یک فاز پیوسته نیمه منجمد پراکنده شده است. در فاز پیوسته، چربی به عنوان یک فاز داخلی درامولسیون پراکنده می شود، جایی که مواد جامد شیر و تثبیت کننده ها در یک محلول کلوئیدی قرار دارند و شکر و نمک ها یک محلول را تشکیل می دهند.

در مواد اولیه سه عنصر بیشترین تأثیر را بر توانایی یک بستنی برای مقاومت در برابر شوک حرارتی دارند: مواد جامد شیر، قندها و افزودنیهای همچون امولسیفایرها و استابیلایزرها.

چربی، اگرچه برای ساختار محصول مهم است، اما تأثیر کمی بر کریستال های یخ آن دارد، زیرا در فاز چربی قرار دارد و نه در فاز آب.

دیگر عامل بسیار مهم در کیفیت بستنی (و هزینه تولید) “هوا” میباشد، هوادهی یا overrun در مرحله یخزدن انجام میشود.

مواد اولیه و نقش آنها در حفظ کیفیت محصول

شیر و قندها هر دو تاثیر بسزایی در نقطه انجماد بستنی دارند، بنابراین مهم است که انواع و مقادیر مصرف شده در فرمولاسیون دقیقاً درست باشد.

شیر و مواد جامد در آن اهمیت فراوانی در تثبیت بستنی و بدنه یا ساختار شبکه ای محصول دارند.

شیر بخش گران قیمتی از فرمولاسیون محصول است و کاهش یا کنترل میزان آن برای بسیاری از تولیدکنندگان مطلوب می باشد. با این حال، هر چه شیر کمتری استفاده شود، نسبت بیشتری از آب در محصول وجود خواهد داشت که منجر به کم شدن حس خامه ای و زیاد شدن احساس آبکی در دهان و بی ثباتی بیشتر محصول می شود.

بنابراین انتخاب ماده جامد شیری که بتواند با شوک حرارتی مقابله کند، تولیدکنندگان را ملزم می کند که در انتخاب این ماده اولیه و کیفیت آن دقت نظر داشته باشند. ابتدا، شیر جامد باید به شکلی باشد که بتواند به بهترین شکل به تشکیل بافت مورد نظر کمک کند. اغلب، پودر شیر استفاده می شود، اما استفاده از شیر یا خامه نیز نسبتا رایج است.

قندها در بستنی نقش دوگانه ای دارند: کمک به کنترل طعم و نقطه انجماد محصول.

افزودن مقدار زیادی شکر نقطه انجماد را کاهش می دهد و به رسیدن به نرمی مورد نیاز(به عنوان مثال، در بستنی های کیلویی) کمک می کند.

اما همین میزان بالاتر همچنین باعث میشود که محصول در طول سفر خود در برابر عوامل بیشتری آسیبپذیر باشد، مثلا با حرکت آب آزاد برای اتصال به کریستالهای یخ موجود باعث رشد آنها میشود. از سوی دیگر، شکر خیلی کم، بستنی را سفتتر میکند.

البته شکر انواع مختلفی دارد. بستنی ها معمولاً از ترکیبی از شکر تصفیه شده و به عنوان مثال، شربت گلوکز استفاده می کنند. این ترکیب روی بافت و نقطه انجماد محصول نیز تاثیر می گذارد. برخی از تولیدکنندگان حتی کمی نمک به مخلوط اضافه میکنند که نقطه انجماد را بیشتر کاهش میدهد و مقاومت به شوک حرارتی را افزایش میدهد.

نقش امولسیفایرها

خوشبختانه امروزه امولسیفایرهای متنوعی با منشأ طبیعی در دسترس هستند که می توانند تا حد زیادی از بستنی ها در برابر شوک گرمایی محافظت کنند.

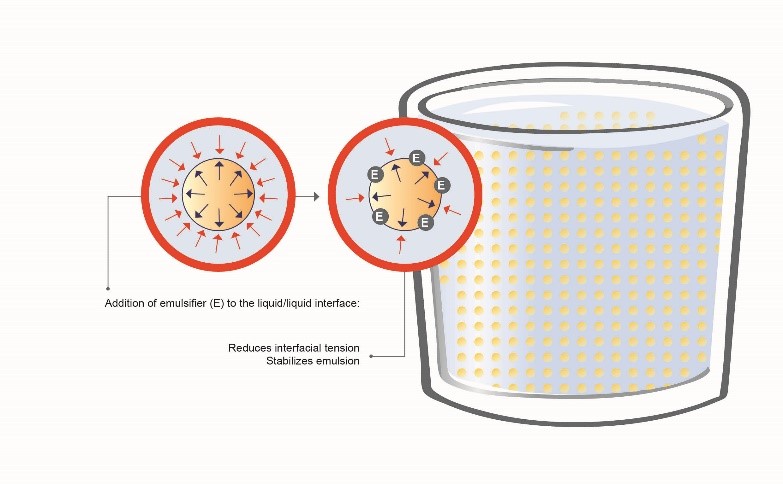

امولسیفایرها به دلیل خواص آبدوست و چربی دوست )لیپوفیلیک( مواد فعال سطحی هستند که خود را در لایه سطحی بین چربی/پروتئین و آب قرار می دهند (تصویر شماره یک) و به بهبود یا کنترل شاخصه های زیر کمک می کنند:

•امولسیون چربی در مخلوط

•تجمع و ادغام چربی

•ادغام هوا

•کنترل خشکی در فرآیند اکستروژن

•مقاومت در برابر ذوب

•پایداری در برابر شوک حرارتی

•صافی و خامهای بودن بافت >> حس دهانی

رایج ترین امولسیفایرهای مورد استفاده در بستنی عبارتند از: مونو دی گلیسیرید (E471)، استرهای اسید لاکتیک (E472b)، استرهای پروپیلن گلیکول (E477) و مخلوطی از اینها.

propylene glycol esters (E477)

به طور کلی، میتوان ترکیبات موثری را با بسیاری از امولسیفایرها و تثبیت کننده های پرکاربرد مانند مونو و دی گلیسیرید، کاراگینان و لوکاست بین گام یا صمغ لوبیا (که از درخت خرنوب به دست می آید) ساخت. مقدار و ترکیب مناسب آنها با توجه به فرمولاسیون کلی و فرآیند تولید بتواند متغیر باشو تا مطلوبترین نتیجه اصل شود.

برای مثال افزودن استرهای پروپیلن گلیکول مانند پروپیلن گلیکول مونو استئارات (PGMS)، با اطمینان از ایجاد کریستالهای ''کوچک'' یخ در هنگام انجماد و کاهش تمایل آنها به رشد در طول سفر محصول در زنجیر توزیع، در برابر اثر شوک حرارتی محافظت میکند.

بنابراین، کدام امولسیفایر برای مقابله با اثرات شوک حرارتی بهتر است؟ به عنوان مثال، مونودی گلیسرید (E471)، در اشکال و کیفیت های بسیاری (که در ترکیب اسیدهای چرب، و در سطح مونو و دی گلیسرید متفاوت است) وجود دارد که هر کدام منجر به تاثیرات و کیفیت های متفاوتی در بستنی میشوند.

از دیگر اجزاء مهم بستنی “هوا” میباشد که بر خواص فیزیکی و حسی و همچنین پایداری محصول تأثیر می گذارد. به طور معمول هوا حدود ۵۰٪ از حجم بستنی را تشکیل می دهد. مقدار هوای موجود در مخلوط بر ویژگی های حسی بستنی تأثیر می گذارد. اگر مقدار کمتری از هوا استفاده شود، بستنی به دست آمده متراکم، سنگین و سردتر است. اگر مقدار بیشتری استفاده شود، بافت سبک تر، خامهای تر و گرم تر می شود و هنگام ذوب شدن، کف زیادی میکند.

تولید بستنی با میزان بالاتری از هوا، از ابزارهای شناخته شده برای صرفه جویی در هزینهها است. با این حال، باید کیفیت مطلوب مصرف کننده در نظر گرفته شود.

ویژگیهای حسی یا سنسوری محصول، مانند خامهای بودن و صاف بودن و نرمی بافت و همچنین مقاومت در برابر انقباض و ذوب، با تغییر میزان هوا متأثر میشوند. ویژگیهایی که معمولا با ترجیحات مصرفکننده بستنی مرتبط هستند.

با این وجود، با انتخاب امولسیفایرها و تثبیت کنندههای مناسب میتوان بستنیای با هوادهی بالا تولید کرد که همچنان ویژگیهای کیفی وحسی مورد نظر را حفظ کردهباشد.

به عنوان مثال حس خامهای بودن و همچنین مقاومت در برابر ذوب به میزان ‘توزیع’ سلول های هوا در محصول مربوط می شود. توزیع یکنواختتر سلولهای هوا در بستنی باعث میشود بستنی خامهتری و کندتر آب شود. امولسیفایرهایی مانند مونو و دی گلیسیریدها به تأثیر مثبتشان در این زمینه شناخته میشوند.

استفاده از استابیلایزرها (هیدروکلوئیدها) در بستنیهایی با هوادهی بالاتر

در بستنی هایی با هوادهی بالا، امولسیفایرها همراه با استابیلایزرها یا همان تثبیت کنندهها استفاده می شوند. نقش تثبیتکننده در واقع افزایش ویسکوزیته میباشد، به این شکل که تثبیت کننده ها هیدراته شده، یعنی آب را در یک شبکه سه بعدی به دام میاندازند (آب را کاهش می دهند) و در نتیجه ویسکوزیته محصول افزایش مییابد.

کاربردهای اصلی استابیلایزرهاا (هیدروکلوئیدها) در بستنی عبارتند از:

• ویسکوزیته مخلوط را افزایش میدهد

• جلوگیری از جدا شدن پروتئین

• بهبود توانایی زدن (whipping)

• بهبود بافت

• جلوگیری از رشد کریستالهای یخ

• افزایش مقاومت در برابر ذوب

• بهبود خواص حسی (organoleptic)

در مورد تثبیت کنندهها (هیدروکلوئیدها) انتخابها بسیار بیشتر از امولسیفایرها هستند. اکثر کشورها اجازه استفاده از طیف وسیعی از تثبیت کنندهها را در بستنی می دهند.

رایج ترین این تثبیت کنندهها عبارتند از:

• صمغ لوبیای لوکاست یا خرنوب (E410)Locust Bean Gum

ایجاد یک ترکیب مناسب تثبیت کننده و امولسیفایر هماهنگ با ساختار بستنی، به منظور محافظت در برابر شوک حرارتی و دستیابی به خواص مطلوب سازنده و مصرف کنندگان محصول، نیاز به تخصص زیادی دارد.

و هچنین نیاز به نگاهی به تصویر کلی تولید و توزیع دارد که شامل مواد تشکیل دهنده، ترکیب امولسیفایر/تثبیت کننده، فرآیند و تجهیزات و حتی بسته بندی است.

با توجه به نوسانات اخیر در قیمت مواد اولیه و مخصوصا شیر، نیاز به بازنگری فرمولاسیونها و تشخیص دقیق اینکه کدام افزودنیها و در چه دوزی بهتر عمل میکنند، نیاز جدی تری به همکاری با تأمین کنندگان معتبر و مشاوران فنی باتجربه وجود دارد.

منابع:

مطالب مرتبط: